|

|

|

|

|

手軽に組付け検証を実現。

ケース類や既存部品との組み合わせの確認や干渉チェック等、試作のコストやエ数削減に役立ちます。 |

ギアやバルブなど、形状

とともにさまざまな機能を持つ部品等において、実用的な機能試験をすぐ実行し、機能制度の向上に役立ちます。 |

デザイン・設計において

もっとも早く確認したい形状について、ABS樹脂のリアルな立体モデルで実際に確認でき、デザインレビューがスムーズに進みます。 |

実材料として、加工性に優れ、塗装・メッキ・接着はもちろん、穴あけ・タップ・ヤスリがけなどの後加工が簡単・手軽に行えるABS樹脂を使用するため、リアルな立体モデルを容易に製作しプレゼンヘの訴求力が高まります。 |

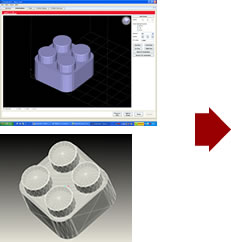

Block

| STLデータ |

完成モデル |

|

|

| モデル材使用量 |

サポート材使用量 |

造形時間 |

同時可能個数 |

| 1.4g |

1.5g |

27分 |

49個 |

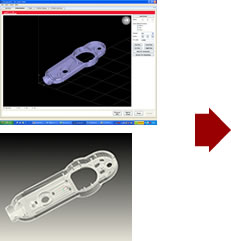

iPhoneカバー

| STLデータ |

完成モデル |

|

|

| モデル材使用量 |

サポート材使用量 |

造形時間 |

同時可能個数 |

| 10.1g |

22.4g |

4時間16分 |

12個 |

塩分計(上ケース)

| STLデータ |

完成モデル |

|

|

| モデル材使用量 |

サポート材使用量 |

造形時間 |

同時可能個数 |

| 4.2g |

5.2g |

57分 |

10個 |

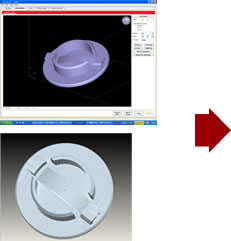

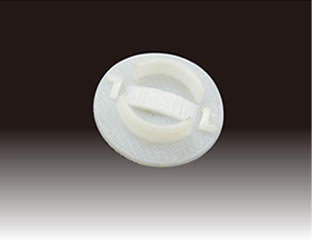

塩分計(電池蓋)

| STLデータ |

完成モデル |

|

|

| モデル材使用量 |

サポート材使用量 |

造形時間 |

同時可能個数 |

| 0.6g |

0.5g |

7分 |

49個 |

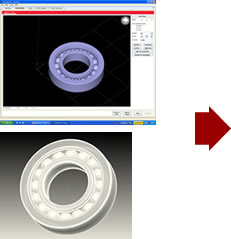

ベアリング

| STLデータ |

完成モデル |

|

|

| モデル材使用量 |

サポート材使用量 |

造形時間 |

同時可能個数 |

| 14.6g |

5.2g |

2時間6分 |

9個 |

※上記、サンプルには三次元CADの作成時間は含まれておりません。

設備の仕様

| 造形方式 |

熱溶解積層法(FDM法) |

| 造形可能寸法 |

203(W)×203(D)×305(H)mm |

| 造形スピード |

1(基準) |

| 造形ピッチ |

0.254mm/0.330mm |

| モデル材料 |

ABS樹脂 ※1 |

| カラー |

白、青、黄、黒、赤、緑、スチール色(グレー) |

| 造形サポート方式 |

アルカリ水溶性方式 |

| 機械寸法 |

686(W)×914(D)×1,041(H)mm |

| 重量 |

136kg |

※1<P400 ABSモデリング材料>

| 内容物 |

CAS番号 |

含有量(%) |

| ABS樹脂(アクリロニトリル) |

9003-56-9 |

90〜100 |

| ブタジュン ステンレス樹脂 |

|

|

| 鉱物油 |

8042-47-5 |

0〜2 |

| 樹脂 |

67701-27-3 |

0〜2 |

| ワックス |

110-30-5 |

0〜2 |

(注) 公差〔精密度〕

造形する形状や造形向きによって寸法精度に違いが出てきますが、

目安として、10cm角の立方体のような形状の際、XY方向で±0.1〜0.2程度

(Z方向は積層ピッチの関係で最大0.254mmのずれが発生する可能性があります)

|

|